2016年,随着全球175个国家签署《巴黎协定》,绿色低碳开始成为影响世界经济的一项重要因素。汽车轻量化作为降低汽车碳排放、提高燃烧效率的有效措施,成为车用材料越来越重要的研发方向。轻量化在新车产品发布中,也正成为重要的卖点之一。同时伴随着民众环保意识的逐渐加强,高污染、人体有害的应用和制造过程将逐渐被抛弃。

绿色、环保已成为车用材料的重要主题。实现汽车轻量化和绿色环保,除了优化结构与工艺设计外,材料成为关键因素。而塑料因为其优异表现,在汽车轻量化过程中正发挥着重要的作用。

在我国本土汽车工业迅猛发展的带动下,中国塑料产业在汽车轻量化进程中正在经历从引进到创新、从追随到引领的转变。除了目前已经广泛应用的传统汽车内外饰,高性能工程塑料、微发泡材料、免喷涂材料以及新型纤维复合材料正在成为汽车应用的主流趋势,并且日益受到汽车制造商和材料企业的关注。

据不完全统计,我国自主品牌汽车塑料使用量大致在110-140kg/辆,轿车上塑料使用量达整车自重9-10%,接近国外9-12%的水平。在车用改性塑料领域,主要集中在PP、ABS和PA等产品上。

PP改性主要通过加入增强剂和增韧剂来提高材料刚性、耐热性、低温冲击性、尺寸稳定性和降本的目的。常用的PP改性材料有玻璃纤维增强PP、滑石粉和碳酸钙增强PP等,其中玻纤增强PP材料通常用于汽车结构件和耐热零部件,如滤清器壳、冷却风扇等;矿物填充改性PP通常用于内外饰件,如保险杠、仪表板、立柱等。

ABS材料由于耐候变色性差、耐热性不足等缺陷,通常与其他材料共混后制备出新的改性产品。其中PC/ABS合金是目前商业化程度最高的聚合物合金,可用于汽车装饰条、汽车把手、汽车仪表壳、车灯等高强度、高耐热零件。

除了PP、ABS等通用工程材料以外,以PA6、PA66、长碳链尼龙为代表的尼龙塑料,以优异的机械性能、电性能和尺寸稳定性,在汽车上的应用受到越来越多认可。特别是发动机周边更高的使用温度、更强烈的腐蚀环境,对塑料的使用提出了更为严苛的条件。而尼龙材料凭借优异的耐温性、抗化学品性和良好的机械性能,在汽车中具有非常大的应用潜力。尼龙改性材料在汽车领域的应用主要以结构件为主,对汽车的安全性至关重要,因此车用尼龙材料的要求也更为严格,它成为衡量材料生产企业技术水平的重要标志。

目前,汽车行业已成为尼龙改性材料的最大消费市场,占其市场总需求量的30%左右。以BMW328I为例,车用塑料使用量为162Kg,PA材料使用量为21.8Kg,占比达到13%。常见的车用尼龙材料以玻璃纤维/矿物增强PA6和PA66为主,可用于进气歧管、发动机气缸罩盖、散热器水室、油门脚踏板、热交换器、油底壳和后视镜支架等部件。

金旸尼龙材料制成的汽车水室与进气歧管

除了上述已经广泛应用于汽车行业的改性材料以外,改性技术的进步也衍生出许多非常有潜力新方向,已经成为汽车制造企业关注的重点。

2016年环保部公布《乘用车内空气质量评价指南(修订稿)》,新标准替代GB/T 27630-2011《乘用车内空气质量评价指南》,由推荐级别升级为强制级别。本次标准修订,原有八种控制物质不变(内苯、甲苯、乙苯、二甲苯、苯乙烯、甲醛、乙醛、丙烯醛),车内空气质量污染限值具体如下:

控制物质 |

原限制(mg/m3) |

修改后的限值(mg/m3) |

参考依据 |

苯 |

0.11 |

0.06 |

原标准加严 |

甲醛 |

0.10 |

0.10 |

参考WHO,维持不变 |

二甲苯 |

1.50 |

1.00 |

原标准加严 |

乙苯 |

1.50 |

1.00 |

原标准加严 |

苯乙烯 |

0.26 |

0.26 |

维持不变 |

乙醛 |

0.05 |

0.20 |

参考国际标准确定 |

丙烯醛 |

0.05 |

0.05 |

维持不变 |

可以看出,汽车主机厂和零部件生产企业对VOC的管控和开发工作将更加严格,对低气味材料的需求变得更为迫切。以浙江吉利汽车为例,其不仅对常用内饰件用矿物填充PP有气味的严格限制要求,对内饰件的其他部件如GF增强PP材料、耐热ABS材料、PC/ABS合金材料的气味也作出了严格限制,对材料的生产和制造工艺提出了更高的要求。

在塑料生产、成型过程中,需要加入增塑剂、阻燃剂、脱模剂等添加剂。由于添加剂中含有大量苯、甲苯等有害物质,极易残留在塑料制品中并释放出来,因此可从材料选择和加工过程两方面进行考虑。目前常用的VOC控制方法主要通过选择热稳定性更强的添加剂,并配合采用自然脱挥、真空脱挥相结合的生产处理方式,以减少有害物质在塑料制品中的残留量。

金旸低气味材料制成的车用安全锤

为了实现内外饰件更靓丽的外观,很多装饰件都进行了油漆喷涂,以获得不同效果的金属质感。但喷涂工艺存在工序复杂、污染环境、生产成本高、制件易脱漆等缺陷,如果能在注塑过程中直接赋予制件良好的外观效果,则能起到节能减排、降低生产成本的效果。

免喷涂材料正是基于上述需求,解决了传统塑料的弊病,满足产品使用功能的同时,兼具装饰与美观的作用。相比传统改性塑料而言,免喷涂材料具有丰富的色彩、良好的表面光泽、满足多元化的美学需求、更加环保、100%回收再利用、综合使用成本低等诸多优点。

在汽车领域,免喷涂材料主要以高光和金属光泽的应用为主。高光免喷涂材料主要有PMMA/ASA、PC和ASA,他们主要应用在汽车控制面板、格栅、挡泥板等部件。金属光泽效果的免喷涂材料主要以PP、ABS、PC/ABS、PMMA、PA为主,可以替代电镀塑料,用于汽车保险杠、踏板、行李支架等制件。

金旸免喷涂材料色板与制品

LFT塑料是以热塑性树脂为基体,以长玻纤(主要为玻璃纤维和碳纤维)为增强材料的热塑性复合材料,具有质量轻、强度高、抗冲击韧性强、耐腐蚀、成型加工性能优、可设计与重复回收利用、绿色环保等卓越性能。目前LFT塑料主要以玻璃纤维为主,塑料基体主要是聚丙烯(占塑料基体80%以上),主要应用于汽车半结构与结构零部件制造,可以取代轻质金属和昂贵的工程塑料。

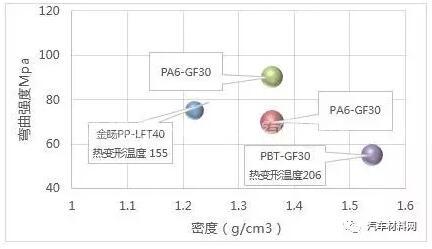

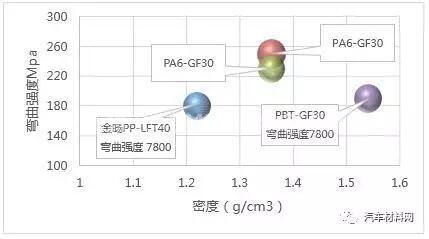

从下图中可以看出,长玻纤PP材料的力学性能与PA+GF30和PBT+GF30性能接近,可在某些领域替代PA和PBT工程塑料,实现降本。同时,由于密度更低,可实现制件的轻量化。目前,长玻纤PP材料已被部分汽车制造商用于车用脚踏板、蓄电池托盘、车门模块、前端模块和汽车尾门等部件,不仅替代了原有成本更高的铝制金属或PA材料,而且实现了制件的模块化设计,进一步降低了汽车厂商的生产制造成本。

长玻纤PP材料与工程塑料性能对比-1

长玻纤PP材料与工程塑料性能对比-2

虽然我国LFT塑料的研究时间起步于20世纪80-90年代,与国外相差并不多,但在产业化进程和应用开发进程方面却相对缓慢。LFT塑料原材料90%以上都来自欧美、日韩,国内汽车复合材料的制造与应用水平还很低。但这对于材料生产厂商来说又无疑存在巨大的发展空间,特别是我国汽车制造水平与国外厂商的差距正逐步缩小,对LFT塑料的需求也将日益显著。

微发泡技术最早由美国麻省理工学院提出,其主要原理是使用超临界流体作为发泡剂,成功研制出了微孔发泡塑料。与未发泡的塑料相比,微孔发泡注塑技术具有降低锁模力、提高产品尺寸稳定性和缩短注塑成型周期等诸多优势。微孔发泡制成品具有更长的疲劳寿命、更低的制件密度、更高的断裂韧度和更好的能量吸收能力。但微发泡注塑成型工艺生产的产品表面存在螺旋纹和银纹等缺陷,阻碍了此技术在外观产品中的推广应用,为此研究者从不同的方向进行了工艺改进。

为更好地推广改性技术在汽车领域的应用,金旸以“化学微发泡注塑PP材料”为课题,通过反复实验,最终获得了良好表面外观质量,并最终用于汽车门板内饰中。该材料采用先进的“三明治”结构,不仅外观质量优异、性能损失小,可实现5%~20%的减重效果,而且在加工阶段能缩短材料注塑周期、降低10%~30%的能耗,并可应用于填充PP体系和玻纤增强PP体系,该材料目前已广泛应用于汽车零部件。不仅如此,这款产品能同时满足低气味要求,符合汽车内饰标准,可应用薄壁产品,并且隔热隔音性能良好。

金旸微发泡PP材料“微孔结构”

塑料以其质量轻、设计自由度大、制造成本低、性能优异而获得汽车制造商的青睐。而节能减排、提高安全性是汽车及其供应商技术创新的永恒主题。除了提高发动机工作效率以外,降低汽车自重仍是一个很好的选择。这也促进了材料开发商与汽车企业之间的良好互动。相信在这种良好的氛围下,我们也会开发出越来越多的塑料新材料,以满足人们对汽车安全、轻量化及美观、环保的消费需求。