摘要:

文章在提出新的复合材料工艺分类的基础上,介绍了树脂导流工艺,以及实现树脂导流工艺对材料的要求。复合材料是基于结构设计和工艺设计基础上的材料,结构设计和工艺设计也在材料上显示出来。文章的最后探讨了如何选用合适的材料,结合铺层设计的基础上,如何实现树脂导流的工艺过程。

主题词:树脂导流,泡沫芯材,复合材料

工艺概述

关于复合材料的工艺,可以按照压力施加的方式、温度施加的方式以及树脂介入的方式,进行分类。小类的区分,可以结合模具的种类,例如单面模具,双面模具,制造回转体在芯模基础上采用的缠绕工艺或者船舶制造过程中采用的一次性板条法。目前复合材料领域常用的加压方式主要有:热压罐加压、真空加压、压机模压等。加温的方式有:烘箱加热(空气对流加热)、热传导加热(也就是模具加热)以及红外加热等。树脂介入的方式可以采用胶膜,液体树脂手糊,液体树脂导入,做成纤维和增强织物编织或者预浸等。

在不同的加热、加压和树脂介入的途径可以相互组合,形成一个复合材料的制造工艺。例如预浸料热压罐工艺,加压方式上,结合了主动加压和真空加压两种加压方式,采用烘箱加热,采用预浸介入树脂方式。模压RFI工艺采用压机加压,树脂膜介入树脂,模具热传导加热。

对于某一种工艺,也可以采用多种加热、加压或者树脂介入途径。例如,NLR在飞机复合材料口盖的研究中,采用了预浸料介入和树脂液体导流RTM工艺相结合,模具加热,模具加压的方式。

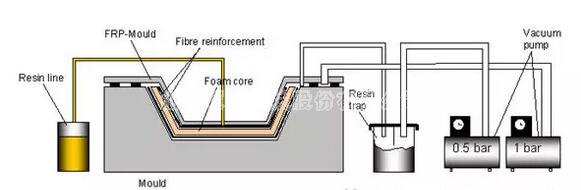

真空导流(亦称为VARTM,SCRIMP,VIP或各种其他缩写)是一种用于生产纤维增强塑料(FRP)制件的层合工艺。将干性材料(毡,织物,缝合毡和泡沫芯)叠在一个阳模或阴模表面,使用薄的塑料真空袋或半刚性的对模沿着部件的周围密封。采用真空泵抽真空,施加大气压力,压实干性材料,并产生一个“真空间隙”。然后,通过按照策略放置树脂注胶管道将树脂注入间隙。真空间隙和外部大气压力之间的压力差将树脂压入,注入多孔材料,直到完全浸润。真空始终保持,直到该部件固化,确保密实。

树脂导流工艺和手糊工艺相比的优点

所有的树脂导流工艺在夹层结构构件生产过程中,都具有低挥发释放的特点。如果使用的是聚酯树脂或者乙烯基树脂,相比手糊工艺的优点就显而易见了。另外,利用真空导流工艺,也能提高部件生产的重复性,减少次品的数量。如果采用了真空导流,夹层结构纤维含量会提高,因而力学性能也会提高;夹层结构中干斑和气孔的数量会减少,而且芯材和面板之间的粘接也会增强。制作大型夹层结构部件的劳动力成本也可以减少,实现合理成本制造。

导流理论

树脂为什么以及怎样在干性材料上流动?要想让树脂流动到期望的地方,需要做哪些工作?这些问题的答案融汇于Henry D’Arcy推导出的一个关于液体通过多孔介质的简单方程。

从本方程中,我们可以看到粘度与树脂的流速成反比,或者说,树脂粘度越高,部件浸润的时间则越长。反之,材料的孔隙越多(K值越高),压力差越大,树脂流动越快。因此,理论上来说,要想优化导流过程,需要树脂需要非常稀(粘度低),材料孔隙非常多,压力差需要尽可能的大。

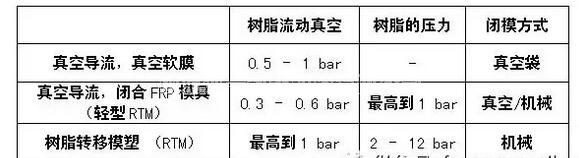

真空导流工艺的分类

不同的方法都可以实现真空导流工艺。他们主要的区别是树脂注入干织物铺层的方式以及是不是需要在树脂上再加压力。下面的表格中给出了不同的方法和工艺参数。

树脂加压的压力越大,要求模具的刚性越好。RTM工艺的模具采用钢或者铝。他们通常都配有加热系统,确保生产过程快速、稳定。真空导流模具通常采用木质或者玻璃钢制成,可以加热。

软膜真空导流

这种方法特别适合从手糊转换成真空导流的客户,以及单件或者打样的情况。现有的模具仍然可用,只在凸缘位置做一些必要的改进,使得真空袋可以铺放在模具上。另外,还需要准备真空泵,低密度聚乙烯管道(或者其他半硬质的塑料),树脂收集罐和制作真空袋的标准材料(密封胶带,真空袋和剥离层等),然后就可以开始真空导流工艺了。

SCRIMP方法

SCRIMP™工艺在夹层结构外采用另外的树脂流动介质。SCRIMP树脂流动介质是一个置于部件表面的多孔层,在导流过程中,树脂流动介质快速地把树脂分布到部件的表层,然后从表层浸入夹层结构部件。树脂分布网络是把树脂更好的均匀分布到部件中,提供树脂流动通道。流动介质和树脂分布网络在使用后,通常都被拿掉。

因为树脂流动介质不能作为夹层结构的一部分,所以在夹层结构部件的表面和流动介质之间,需要放置剥离层或者透气膜。这两种材料都是设计一次性使用,需要在树脂固化以后拿掉。

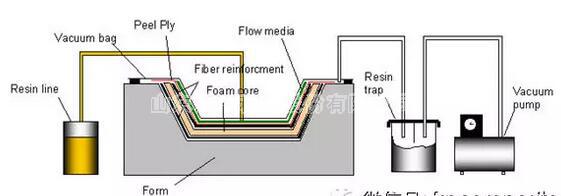

下面的图表表示出了SCRIMP™工艺实现真空辅助导流的铺设示意图。树脂流动介质(绿色)被剥离层(红色)和夹层结构的表面分开。真空泵让膜产生表面压力以及对树脂的吸力。这里的例子是采用开孔的泡沫芯材。允许树脂从芯材的一面流到另外一面,形成一个密闭的树脂体系。

但是SCRIMP™工艺也有一些缺点。流动介质和其他工艺层产生了很多的浪费。另外制件需要使用更多的树脂。

可重复使用的有机硅真空袋已经开发出来,降低浪费。但是,模具需要重新设计,在流道模具上加上一种特殊生产的衬膜。事实上,这个衬膜可重复使用,为小批量或者中等批量产品的制造带来优势。

除了使用夹层结构部件外的流动介质,还可以使用树脂导流毡,它直接起到流动介质的作用。连续纤维毡,或者玻璃纤维和聚酯纤维的混合毡。使用这些类型的毡将降低浪费,但是增加复合材料中的树脂含量,也即减少纤维含量。

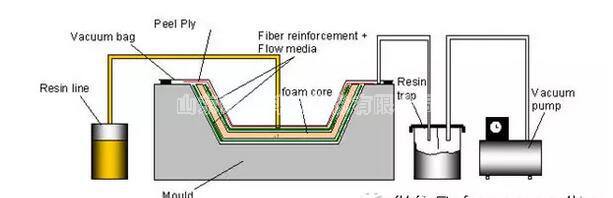

下面的图表给出了使用树脂导流毡(深绿色)的铺设示意图。和SCRIMP™工艺相似,泡沫芯材必须打孔,使夹层结构的两面都能均匀地浸润。

FRP闭模真空导流 (轻型RTM)

闭模真空辅助导流工艺能够一步法生产具有两个光洁表面的复合材料制件。正这个工艺里,使用几毫米厚的FRP对模代替柔性真空袋。模具必须在基模的边缘位置固定,可以使用夹具,或者使用另外一套独立真空系统。铺层加压原理和柔性真空袋树脂导流工艺相类似。

很容易透过FRP模具面板,检查树脂的流动。所加的真空可以吸入树脂,并在模具内部分布。如果真空度太高,铺层中的缝隙会密闭,树脂流动明显减缓。这就是该工艺真空度不能超过0.5 bar的原因,具体大小和纤维铺层的规格型号相关。也可以通过对树脂少许加压注射,减少树脂的导流时间。在加压导流的过程中,对模不能损坏或者移位。

RTM-工艺

树脂转移模塑工艺是采用高压力将树脂注入模具。模具可以是针对单独的层板或者夹层结构。该工艺伴随的高温度和高压力环境,要求泡沫具有高力学和耐温性能。

树脂

树脂基体以液体形态存在,是导流工艺中的流动材料,和手糊工艺相反,树脂的粘度必须足够低,能够很轻松的渗透进干的铺层缝隙。为了防止铺层浸润不完全,树脂的凝胶时间必须比手糊工艺的树脂长。

典型的真空导流树脂的粘度不高于300-350厘泊(cps)并且是非触变型的。一些乙烯基酯树脂的粘度可能低达100厘泊(cps)。

胶凝时间也真空导流的一个主要问题。在树脂凝胶的时候,其粘度急剧上升,流速降低。当第一次导流注射一个制件时,最好采用中等到长的胶凝时间(45-60分钟)。之后,一旦确定了合适的注入位置和注入时间,可以缩短胶凝时间。因为整个铺层是同时固化的,在胶凝之前,实现低放热峰和缓和的放热过程是比较重要的(目的是降低溶剂侵蚀芯材的风险)。通过调整树脂本身的配方,或者用异丙基苯过氧化氢(CuHP)引发剂,实现较低的放热曲线。

多数树脂厂家都有这样的树脂供应。他们还能提供配方增加凝胶时间的同时,而不改变树脂的最终性能。

纤维毡

对真空导流工艺来说,选择干性增强材料也是至关重要的。通常用于复合材料的任何类型的纤维都可以用于导流工艺:例如无碱玻璃纤维(E-glass),高强玻璃纤维(S-glass),凯芙拉-芳纶纤维(Kevlar),碳纤维和聚乙烯纤维。干性增强材料的重要方面是使用正确的织物类型。通常,缝合织物和无定向纤维毡具有最多数量的孔隙,而编织布则会约束树脂流动。如果必须使用编织布,高综编织(斜纹织物可达8综)效果最好,因为它们降低了纤维弯曲的数量。

CSM (短切纤维毡),织物或者缝合毡都能用于导流工艺,但是树脂通过这些毡或者织物流动很慢。这就是开发特殊的导流织物的原因。可以将这些织物集成到铺层中,加快树脂流动。下面按照顺序列出了不同的导流织物。

连续纤维毡,长丝毡例如Vetrotex的Unifilo

具有增强作用的导流织物例如Rovicore; Temat

没有增强效果的树脂导流毡 聚酯织物

除了这些特殊流动织物外,标准织物、缝合毡,合成毡以及其他毡也有用。这些产品部分已经有高的定重,或者额外缝合纤维毡。针对真空导流工艺的特殊织物的开发还在进行,也有集成流动铺层的多轴向织物等。

在真空条件下,大多数织物压实可达截面厚度的30%。因此,对于那些针对特殊用途设计的手糊工艺铺层,如果切换到真空导流工艺,可能不再具备需要的刚度。

泡沫芯材

同树脂和纤维一样,芯材的选择也非常重要。真空导流适用的芯材需要闭孔,例如最常用的聚合物泡沫,如NAVICEL等多数结构性塑料泡沫和巴萨木材料。由于大多数蜂窝芯材的孔隙大而且开放,所有不适于真空导流。

某种程度上,芯材也必须是抗溶剂型的,因为在导流期间,芯材将会在很长时间内暴露在苯乙烯(如果树脂是聚酯或乙烯基酯)环境中。因为整个夹层结构是立即固化,芯材也应具有足够的耐温性能,能承受比通常放热温度更高的温度。

芯材还应具有足够的抗压强度,在真空产生的压力下不会被压碎。但是,这一点也不是必须要考虑的主要问题,因为几乎用于此复合材料的所有的芯材的抗压强度都大于0.1MPa(大气压力最大值或压力差)。

归纳起来就是下面3点:

100 %闭孔结构

耐苯乙烯(如果使用的是不饱和聚酯和乙烯基树脂)

能够承受真空压力(压缩强度> 0.1MPa)

采用芯材树脂导流工艺时,值得注意的是夹层结构中泡沫芯可以作为树脂分布介质,泡沫表面的槽允许树脂能够流动快捷,泡沫的开孔能够帮助树脂在铺层的两个表面按照相同的速度流动。

为获得足够流量和导流效果,利用芯材进行导流还要求专门的切割、开槽和/或对芯材的打孔(提高芯材的渗透性)。这些切割/开槽/等等表面处理使得无需另外的导流介质就可进行导流注射。JFC公司提供用于真空导流工艺的各种表面处理。下述表面加工专门为真空导流工艺开发,并用于该工艺。其他已有的加工处理,例如轮廓板材料,也可用于导流工艺,但通常推荐和下述的一个或多个表面加工处理一同使用。

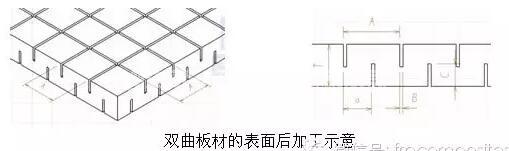

双曲板材

该表面处理是在20世纪70年代晚期率先发明,在两侧采用90o按照正方形网格对芯材进行切割(一侧和另一侧位置偏移半个网格宽度)。切割稍深于芯材厚度的一半(总厚度的60%),在和另一面切割的每个交叉位置形成小孔。这帮助树脂从芯材的一面,流到另外一面,树脂均匀浸润整个铺层。较小的切割宽度可以将树脂吸取量最小化,比其他切割方式较少的印透。采用双曲表面处理的芯材非常适用于大半径和/或小曲率外形。密度在200kg/m3以下的NAVICEL刚性PVC泡沫芯材可进行切割表面处理。

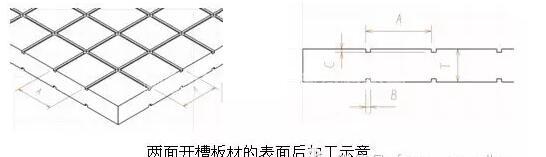

表面开槽

在20世纪80年代开发的表面加工处理,芯材采用锯条单方向开槽,或90度矩形开槽,也可以双面。浅槽(通常1.3mm宽x3mm深)可伴随打孔,均匀分布树脂,树脂并流到芯材的另一侧。锯缝越宽,让越多的树脂越快流入面板。表面开槽表面处理对于较厚的芯材以及芯材变形小的平层效果最好。对于所有密度的NAVICEL芯材都可以加工此表面处理。

划痕板

划痕切割方式是采用表面划线(浅的刀具切刻方式,与原先切割方式夹角大约75度)。此划痕切割处理可用于上文提到的所有表面处理,让树脂透过泡沫分块,避免面层树脂的不足。JFC公司所有密度低于200kg/m3的芯材都可以进行了此种划痕加工。

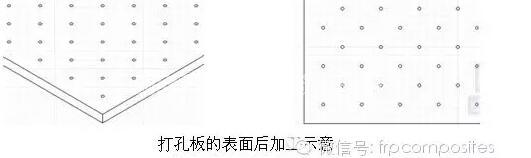

打孔板

按照50 x 50mm(标准)的正方形角上打孔或冲孔,穿透整个材料厚度,正方形中间也开一个孔。开孔,与表面开槽和/或轮廓板芯材表面处理结合使用,在“从上向下”导流过程中,能够让树脂流入铺层的模具一侧(树脂注入管道安装非模具一侧)。

开槽泡沫

因为通过对芯材切割/开槽/打孔,可以让树脂浸润整个制件,不需要单独的树脂分布介质,芯材本身就是流动介质。这可节省成本,去除一些废弃物,也可以降低树脂用量,缩短准备时间。

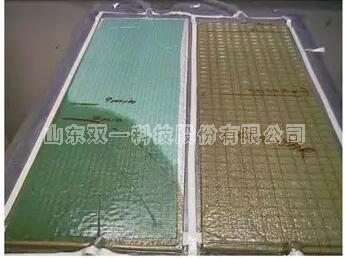

上图左侧面板是一种典型的SCRIMP工艺,右侧面板是表面开槽的芯材导流工艺。这些面板同时开始进行导流,左侧面板导流不到1/2,右侧则几乎全部浸润。

泡沫开槽能够让树脂轻松、快速流过槽和孔,在夹层结构中均匀分布。开槽的泡沫不需要另外加树脂导流毡或者流动介质。对于几乎所有的应用,都建议可以采用开槽的方式进行导流。

通常,在泡沫的一面或者两面用刀或者锯按照矩形图案切割。槽的宽度和深度的比例很小。槽的深度大于宽度,这将减少印透胶衣涂层的风险。可以结合铺层情况,树脂粘度,制件的外形尺寸,设计槽的间距,避免出现干斑或者树脂浸润不完全的区域。另外,泡沫开大约2mm直径的孔,间距大约是50mm,开孔可以保证树脂可以流过,均匀的浸润泡沫芯材的两个表面。

泡沫芯材作为树脂流动介质实现导流的原理如下图所示。

总结

在复合材料制造过程中,在把握住主要的加热、加压和树脂介入方式的基础上,可以灵活采用各种不同的工艺。如果采用液体树脂介入工艺,可以采用不同的模具,例如两面模具;一面硬模,一面软膜;一面硬模,一面半刚性模具。在根据具体树脂的导入介质材料方面在进一步区分,可以采用外带的树脂导流介质,或者铺层内部的导流粘,或者夹层结构的芯材。如果采用夹层结构的芯材,可以采用打孔,开槽或者划痕的方式,帮助树脂导流。