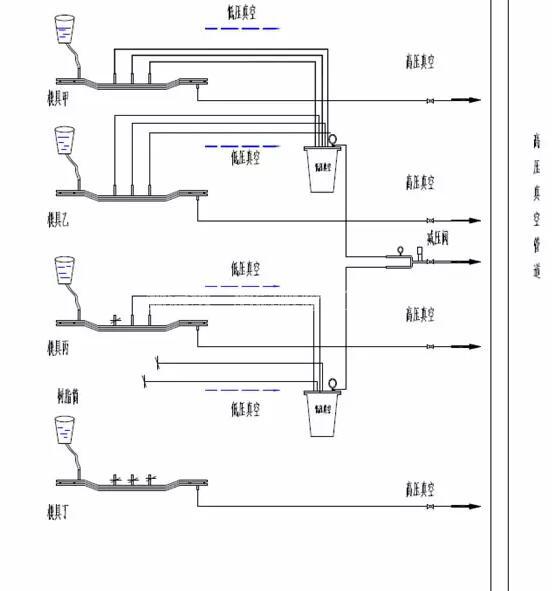

管路简图

简介:1、高压真空吸合模具边缘;2、低压真空从模具内流向真空筒;3、模具出胶时用大力钳锁紧出口;4、用丙酮涮洗真空管,并封住进口;5、最后卡住所有出胶口。继续保持高压锁模;6、产品固化后脱模。

一、正面模具的制作:

正面模具是制作模具的基础,只有正面模具,他直接影响模具的结构形式,他的表面质量在翻制反模时并不起作用。但是他的表面胶衣质量要求很高,因为在一个封闭的空间里,玻璃钢固化放出的热量很多,积聚在模具内部灼伤磨具表面。除了选用好的胶衣材料外,应当注意的还有以下几点。

1、分型面的确定

一个产品的分型面,当然选取最大部分,但是如果产品如下图,中间分型面是选用那个面呢,应该选用下面,因为同样的能出产品,选用下面分型,可以很好的铺层,在铺层时有了参考边,否则,切割线被胶衣遮盖,铺层时没有依据。

2、避免针孔:

A.首先,选用优质的模具胶衣。合适的模具胶衣。胶衣的流平性、消泡性、粘度和触变性固化特性稳定。好的胶衣除基体树脂优异外,还有一定的消泡剂和流平助剂。选用优秀的模具胶衣有很好的助剂类,可以有效降低针孔数量。

B.胶衣的固化体系容易产生针孔的原因之一,首先要防止固化时间过短,而且固化剂的比例添加适当。为了更符合比例,建议采用预促进型,另外好的固化剂过氧化氢少,在引发聚合反应时分解的水分子少,从而提高了胶衣固化程度,减少针孔现象。

C.胶衣厚度均匀。尽量使厚度均匀,所以采用喷涂方式,比手刷有利于气泡的排除,也是减少真空和气泡的方法之一。

D.喷涂用的压缩空气清洁度不高也是产生真空的原因之一,要使用干净的空气,避免油滴和水气造成针孔。

E.喷涂的方法。有利于气泡排除,首遍的首层薄喷,间隔1-2 分钟后再涂盖前面的喷涂方法,易于气泡排除,另外,尽量减少或不用苯乙烯、丙酮稀释。最佳的方法是提高环境温度和胶衣温度,18-30 度的室温,和35%-50%的湿度是胶衣喷涂的最佳条件。

F.良好的木型表面。疏松粗糙的表面不利于胶衣施工,也不利于气泡排出。所以尽量提高表面的致密度和硬度,做到表面光洁。

G.在木型完工后,尽量马上检验,并进行下一步施工,或是用屏蔽物加以遮盖。如果空气尘粉或随喷涂落在模具表面,造成了一定的质量隐患。

3、了解模具的关联尺寸

这个问题大家都会注意的,就像机械行业的公差配合,关联尺寸的要求是与别的产品相互影响的,单独的尺寸。定位件要放在木型或过度模具上,居于胶条的中间即可,大约为于产品切割边缘向外90 毫米左右。考虑玻璃钢模具的收缩变形,在轮廓尺寸上,玻璃钢的尺寸变形大约在千分之一到一点五之间,而轮廓尺寸会小一些。考虑玻璃钢的整体变形所以加强钢骨架,以约束这种整体的变形,吊装运输大的冲击不致变形。

4、模具的铺层

正面模具的铺层一般为胶衣加30g/㎡表面毡,然后一层300 g/㎡短切毡,再上一层300g/㎡短切毡,再上短切毡和布复合铺层,最初的铺层要除去气泡,所以好多,而且要用毛滚压出多余的树脂,鬃辊用于赶出气泡,以利于表面韧性。

5、法兰的处理

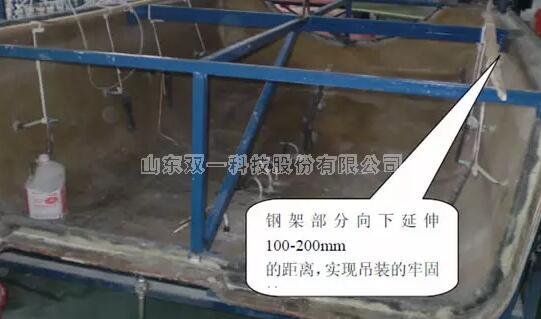

法兰的处理最好达到比内部厚一些,一般要多加几层毡,考虑到变形的影响,有的要加入部分填料。最好最后一层要刷一层面漆,作为对模具的保护,然后焊钢架,钢架的原则是大模具周圈钢管靠近内侧,小模具靠近外侧,位置居于胶条之间即可,钢圈的弧面可由外协加工,提前算出大体弧度,用两层短切毡固定在模具的下表面,高度使员工便于操作,法兰距地面700 毫米为宜。

对于弧面模具,最好把钢架焊呈圆弧状,直接包围在模具外面后配做成型,减少焊口和工作量。

6、模具的处理:

模具处理最好是进烘箱,在35-40 范围内烘烤30 分钟,是先涂刷封孔剂1~2 遍,后刷四遍进口脱模剂770 或2134,时间间隔15 分钟,最后一遍要擦拭干净,然后打上几遍蜡,不少于3 遍。就可以进行生产了。

二、反模的制作:

闭模工艺中反模的制作是一个关键的问题,如果正模式刚性模的话,反模可以说是一种半弹性刚模,选用合适胶衣和树脂是制作的关键,要求固化以后比较透明,厚度不宜过大,因为强度过大会减小可塑性,失去真空吸附的优点,而太薄又失去刚性,受力部位时间一长容易开裂,所以尽量选用耐高温温度的乙烯基树脂做表面层,而钢架只起到防止周圈变形和运输方便的作用,一般的铺层方式是乙烯基胶衣加上几层短切毡,大约5 毫米左右,树脂选用透明度好的,如模具一号或196 等,绝不能用105#。

大体过程是先在正模上铺好与产品一致的木板,要和外模预留的切割边保持一致,平面用密度板铺层即可,弧面用切好的方木板铺层,注意不要出现大的跨越,全部铺完后,用腻子整体刮成产品的内表面样子,然后在产品的最外边向外大约30 毫米处贴胶条,内圈胶条的宽度待定为20mm,外圈胶条定为20mm,粘接牢固后进行正常的脱模剂处理。

铺层时的排气嘴和注胶嘴要求排列比较合理,平面部分大约为每平方米一到两个,在树脂的流动的最远点和周圈浇道的最高点肯定要有排气嘴和注胶嘴,适当增加的注胶嘴和排气孔是为了提高成型速度,浇道的设计是在在法兰边缘,用半圆形胶条进行一个封闭的环,这样即使有部分纤维因冲刷位移,整体不会阻塞 。

三、模具制作常见中的问题图示